Как делают карандаши из сибирского кедра » BigPicture.ru

В далеком 1912 году по указу царского правительства в Томске была создана фабрика, где пилили кедровую дощечку для карандашей, производимых на территории всей страны.

На сегодняшний день «Сибирская карандашная фабрика» — единственный на территории бывшего Советского Союза производитель карандашей и карандашной дощечки из сибирского кедра, древесина которого применяется для производства карандашей высшей ценовой категории.

Как же производят карандаши, знакомые нам с самого детства?

Спонсор поста:

строительство и проектирование загородных домов

1. Производство карандашей начинается с лесной биржи, где складируется заготовленный кедр. Сейчас здесь находится больше трех тысяч кубов дерева. Областные власти очень помогли фабрике в обеспечении материалом, и в этом году здесь планируют произвести около 85 миллионов карандашей.

— Древесина, которую мы закупаем, поступает к нам не в результате варварской рубки, — говорит Анатолий Лунин, директор фабрики. — В подавляющем большинстве это санитарная рубка перестоявшегося кедра, который уже не дает орех. Кедр растет до 500 лет, но шишки на нем появляются где-то до 250-летнего возраста, после чего он начинает умирать, его поражают различные насекомые. Если срубить его в этот период, быстрее вырастет новый кедр.

2. До момента распила брёвна проходят обязательную подготовку: каждое бревно нужно вымыть, чтобы приставшие куски земли или глины с камнями случайно не повредили пилы. Для этого дерево с лесной биржи помещают и выдерживают в специальном бассейне с теплой водой. Летом его здесь держат недолго, до двадцати минут, но в зимний период бревно находится в бассейне до тех пор, пока не оттает — на это может уходить до трех часов. А через 396 часов, или 16,5 суток, и 26 различных технологических операций из бревна получатся готовые карандаши. 3. На лесопилке из бревна делают вот такой брус.

Производство деревянного карандаша чрезвычайно требовательно к качеству материала, в дело идет только чистая прямая древесина. И если для столярных изделий наличие таких дефектов, как, например, сучки, не катастрофично, то карандаш из такого дерева уже не сделать. Поэтому сказать заранее, сколько карандашей получится из одного бруса, очень сложно.

4. Чтобы уменьшить количество отходов, на предприятии ищут разные способы увеличения глубины переработки древесины. Один из таких способов — расширение ассортимента выпускаемой продукции. Так, из дощечки, которая не годится для производства карандаша, планируют наладить выпуск деревянных пазлов-раскрасок для детей и средств от моли. Что-то идет на производство коротких карандашей, как для магазинов IKEA, а часть — на производство вот таких деревянных шампуров. 5. Полученный из бревна брус распиливают на короткие отрезки, каждый из которых затем распускают на десять дощечек. Чтобы все дощечки были одинаковыми, их нужно откалибровать.

— Все процессы на нашей фабрике хорошо отлажены. Модернизация оборудования выражается в замене некоторых узлов или переходе на более экономичные моторы, использование новых фрез. Приходят какие-то новые материалы, мы что-то меняем в приемке и оценке, но сама технология остается неизменной. 10. Готовая дощечка поступает в цех белого карандаша, где для начала в ней на станке нарезают канавки, куда затем будут уложены стержни (слово «белый» в данном случае означает то, что карандаш на данном этапе еще не окрашен). Дощечки подаются с одной стороны станка, по дороге их поверхность шлифуется для склейки, особой фрезой в ней выпиливаются углубления. На ближнем краю станка дощечки автоматически укладываются в стопку. Толщина отшлифованной дощечки с нарезанными канавками составляет 5 мм, что равно половине толщины будущего карандаша. 11. На следующем этапе дощечки склеивают попарно между собой, чтобы получился один карандашный блок. 12. Станок плавно подает первую дощечку и укладывает стержни в ее канавки.

— Все процессы на нашей фабрике хорошо отлажены. Модернизация оборудования выражается в замене некоторых узлов или переходе на более экономичные моторы, использование новых фрез. Приходят какие-то новые материалы, мы что-то меняем в приемке и оценке, но сама технология остается неизменной. 10. Готовая дощечка поступает в цех белого карандаша, где для начала в ней на станке нарезают канавки, куда затем будут уложены стержни (слово «белый» в данном случае означает то, что карандаш на данном этапе еще не окрашен). Дощечки подаются с одной стороны станка, по дороге их поверхность шлифуется для склейки, особой фрезой в ней выпиливаются углубления. На ближнем краю станка дощечки автоматически укладываются в стопку. Толщина отшлифованной дощечки с нарезанными канавками составляет 5 мм, что равно половине толщины будущего карандаша. 11. На следующем этапе дощечки склеивают попарно между собой, чтобы получился один карандашный блок. 12. Станок плавно подает первую дощечку и укладывает стержни в ее канавки.

Карандаш с «простым» грифелем сохнет здесь не менее двух часов, а цветной — не менее четырех. Из-за того, что цветной содержит больше жировых веществ, ему требуется больше времени, чтобы просохнуть.

Карандаш с «простым» грифелем сохнет здесь не менее двух часов, а цветной — не менее четырех. Из-за того, что цветной содержит больше жировых веществ, ему требуется больше времени, чтобы просохнуть.По прошествии этого времени блоки разбирают, укладывают в тележки с указанием всех дальнейших параметров и отправляют на следующий станок, который разделит их на отдельные карандаши.

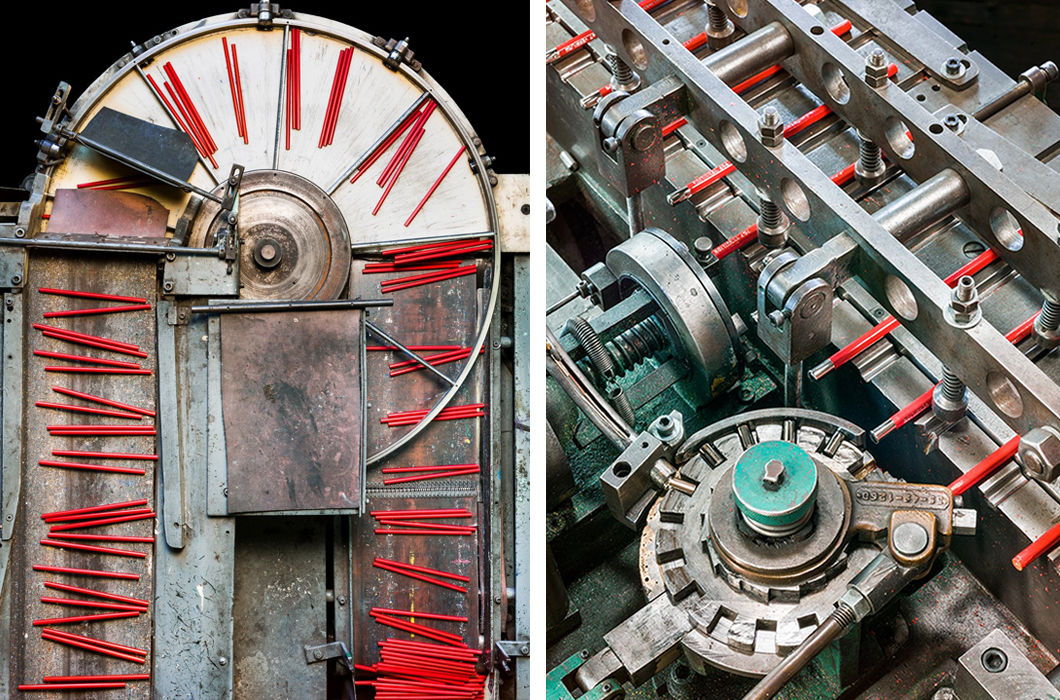

17. Своей формой станок похож на тот, который делает канавки в дощечках, но у него есть и свои особенности. Заготовки помещают в загрузочный бункер.

18. Они проходят по транспортным узлам, торцуются, отпиливаются и на выходе получается привычный деревянный карандаш, только еще не окрашенный.Двойная фреза, которая разделяет блоки, задает и форму будущего карандаша, причем делается это всё за один проход. Именно от типа профиля режущей фрезы зависит то, каким будет карандаш — шестигранным или круглым.

19. Совсем недавно на фабрике освоили производство трехгранного карандаша. Оказалось, что спрос на такую форму растет. Покупателей привлекает эргономичность и естественность расположения пальцев на гранях, что, безусловно, облегчает обучение письму детей. 20. Рядом со станком стоит рабочий стол сортировщицы. Ее задача — перебрать сделанные карандаши, отобрать «годные» и отделить дефектные. К дефектам относятся сколы стержня на торце, шероховатости, ожоги древесины и тому подобное. Над столом висит памятка с нормами по браку. В каждый стоящий на столе лоток помещается 1440 карандашей. 21. 22. Отсортированные карандаши на специальном лифте поднимаются на следующий этаж, где их будут красить. 23. Краску закупают в сухом виде и разводят до нужной густоты в лаборатории красок. Сама покраска происходит достаточно быстро. 24. Устройство непрерывно выталкивает окрашенные карандаши на конвейер. Длина и скорость движения транспортерной ленты рассчитаны таким образом, чтобы карандаш высыхал, пока движется на ней. 25. Доезжая до противоположного конца конвейера, карандаши попадают в один из трех приемников, откуда они отправляются обратно на следующее покрытие.

Покупателей привлекает эргономичность и естественность расположения пальцев на гранях, что, безусловно, облегчает обучение письму детей. 20. Рядом со станком стоит рабочий стол сортировщицы. Ее задача — перебрать сделанные карандаши, отобрать «годные» и отделить дефектные. К дефектам относятся сколы стержня на торце, шероховатости, ожоги древесины и тому подобное. Над столом висит памятка с нормами по браку. В каждый стоящий на столе лоток помещается 1440 карандашей. 21. 22. Отсортированные карандаши на специальном лифте поднимаются на следующий этаж, где их будут красить. 23. Краску закупают в сухом виде и разводят до нужной густоты в лаборатории красок. Сама покраска происходит достаточно быстро. 24. Устройство непрерывно выталкивает окрашенные карандаши на конвейер. Длина и скорость движения транспортерной ленты рассчитаны таким образом, чтобы карандаш высыхал, пока движется на ней. 25. Доезжая до противоположного конца конвейера, карандаши попадают в один из трех приемников, откуда они отправляются обратно на следующее покрытие.

После покраски карандаши отправляют в цех финишной отделки. В этом месте они приобретают тот окончательный вид, в котором дойдут до потребителя. На карандаши наносят штамп, надевают ластик и затачивают.

28. Способов нанесения штампов довольно много, но на «Сибирской карандашной фабрике» это делают с помощью фольги разных цветов. Такой метод называется термостатированием. Рабочая часть станка нагревается, и штамп через фольгу переносится на карандаш — так он не будет облезать и марать руки. Сам штамп может быть любым, его специально заказывают у гравировщика. В зависимости от сложности на его изготовление уходит около пяти дней. 29. 30. На часть карандашей, если это необходимо, надевают ластик.

— Я подумывал попробовать сделать экономичный карандаш из низкосортной осины, но это другая технология, и пускай уж китайцы этим занимаются. Меня больше интересует тема увеличения полезного выхода за счет повышения качества переработки древесины. А с точки зрения экологии, производить что-либо лучше из возобновляемого сырья. Пластмассовый карандаш никогда не сгниет, а деревянный за несколько лет полностью разложится.

Меня больше интересует тема увеличения полезного выхода за счет повышения качества переработки древесины. А с точки зрения экологии, производить что-либо лучше из возобновляемого сырья. Пластмассовый карандаш никогда не сгниет, а деревянный за несколько лет полностью разложится.

Остается только пожелать, чтобы в век глобальной компьютеризации нашлось место простому деревянному карандашу.

Смотрите также:

Карандашное искусство,

Как делают карандаши на ф-ке им. Красина: от глины до бумаги,

Удивительные скульптуры из карандашей

А вы знали, что у нас есть Telegram и Instagram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

Как делают карандаши: от глины до бумаги

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.

Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того, чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

Основной задачей правительства была ликвидация безграмотности в стране, а для этого необходимо было сделать канцелярские принадлежности доступными. После развала Советского Союза фабрика Красина осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

Перейдем в цех изготовления карандашных стержней. Пишущие стержни изготавливаются из смеси глины с графитом. Подготовка необходимой смеси начинается с таких вот технологических установок, где производится измельчение глины. Измельченная глина по конвейеру отправляется на следующий участок производства.

На следующем участке установлены специальные мельницы, где глина более мелко размалывается и смешивается с водой.

Установки для приготовления смеси глины с графитом. Здесь смесь для будущих стержней избавляется от примесей и готовится к дальнейшей переработке.

Стоит отметить, что при производстве грифелей используются только природные вещества, что позволяет считать производство экологически чистым. Установка для прессования смеси. Из получаемых полуфабрикатов получают стержни. Отходов у производства фактически нет, так как они их используют вторично.

Отходов у производства фактически нет, так как они их используют вторично.

На этом участке производства получают уже сами стержни, но, чтобы они попали в карандаш, над ними будет проведен еще ряд технологических операций.

Сама технология получения стержней – напоминает экструдирование. Тщательно подготовленную и перемешанную массу выдавливают через специальный штамп с отверстиями.

После этого заготовки для пишущих стержней укладывают в специальную тару.

И сушат в шкафу в течение 16 часов.

После этого стержни тщательно сортируют вручную.

Так выглядит рабочее место по сортировке стержней. Это очень сложная и кропотливая работа. За настольной лампой спят кошки.

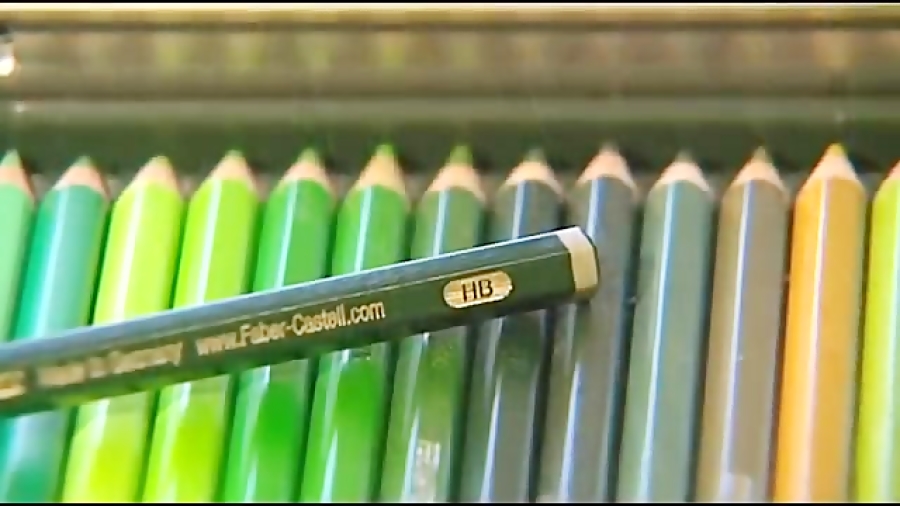

После сортировки стержни прокаливаются в специальном шкафу. Температура отжига составляет от 800 до 1200 градусов Цельсия и напрямую влияет на конечные свойства стержня. От температуры зависит твердость карандаша, которая имеет 17 градаций – от 7Н до 8В.

После отжига стержни под особым давлением и температурой заполняются жиром. Это необходимо для придания им необходимых пишущих свойств: интенсивности черты, легкости скольжения, качества заточки, легкость стирания ластиком. В зависимости от требуемого значения твердости стержня могут применяться: саломас, кондитерский жир или даже пчелиный и карнаубский воск.

Выходная продукция участка производства стержней.

После этого стержни попадают на сборку. Вот на таких станках подготавливаются дощечки для карандашей. В них выпиливаются канавки под установку пишущих стержней.

Режущая часть станка вытачивает канавки в дощечках.

Дощечки автоматически поступают в такую вот обойму.

После этого на другом станке стержни укладываются в заранее подготовленные дощечки.

После укладки половинки дощечек склеиваются клеем ПВА, и их оставляют сохнуть под прессом. Суть этой операции в том, что сам стержень не приклеивается к дощечкам. Его диаметр больше, чем диаметр канавки, и для того чтобы конструкция замкнулась – необходим пресс. Стержень же будет держаться в древесине не за счет клея, а за счет натяга деревянной оболочки (специально созданного таким образом преднапряжения в конструкции карандаша).

Его диаметр больше, чем диаметр канавки, и для того чтобы конструкция замкнулась – необходим пресс. Стержень же будет держаться в древесине не за счет клея, а за счет натяга деревянной оболочки (специально созданного таким образом преднапряжения в конструкции карандаша).

После высыхания заготовку распиливают специальными фрезами на отдельные карандаши.

Карандаши постепенно распиливаются за несколько циклов обработки.

На выходе получаются уже готовые, но не окрашенные карандаши.

Уже на этом этапе закладывается форма карандаша за счет типа профиля режущей фрезы.

Далее на специальных линиях проходит огрунтовка поверхности карандаша. При покраске карандашей применяются эмали, изготовленные на самом заводе. Эти эмали производятся из безопасных для человека компонентов.

Линия по покраске карандашей.

Я думаю, что в магазинах мы много раз видели подарочные карандаши, окрашенные красочными разводами. Оказывается, чтобы их так окрасить, применяется целая специально разработанная технология. Вот небольшой фрагмент процесса их покраски.

Вот небольшой фрагмент процесса их покраски.

При посещении покрасочного цеха мне довелось увидеть партию карандашей для поставки правительству РФ нового образца. Кончик карандаша символизирует наш государственный флаг. Карандаши сохнут в специальных технологических рамках. Регулярность рядов выглядит очень необычно и притягивает.

После покраски карандаши укладывают в партии для отправки на следующие участки фабрики.

Смотреть на тысячи карандашей, покрашенных по фирменной технологии завода, доставляет огромное удовольствие. Это очень необычное зрелище.

Далее на специальном станке проводится заключительная механическая операция — обработка торцов.

Технологическая линия отделки поверхности.

Далее на специальном станке на карандаш наносится маркировка с помощью специального штампа, который прикладывается к каждому карандашу через ленту фольги.

Шкафчик для хранения штампов. Здесь хранятся штампы для всего ассортимента выпускаемой продукции.

При необходимости перед фасовкой карандаши затачивают на специальном станке. На фотографии отображена промежуточная стадия заточки.

Меня поразила скорость работы станка. Карандаши падали в поддон непрерывным потоком. Сразу вспомнились все личные неудачные попытки точить карандаши. От этих воспоминаний этот станок начал внушать еще больше уважения.

Фабрика выпускает и вот такие интересные карандаши овальной формы, применяемые при строительстве и ремонте.

Массивы складированных карандашей выглядят очень необычно и притягивающее. Такого больше нигде не увидишь.

На участке упаковки карандаши сортируются и фасуются вручную. Здесь царит особая атмосфера. Люди работают тихо и молча. Многие работники имеют непрерывный стаж работы на фабрике более 40 лет.

На фабрике есть своя оснащенная лаборатория, в которой испытывается продукция в течении всего производственного цикла и отрабатываются новые технологии производства. На снимке – прибор Амслера для определения сопротивления на излом пишущих стержней.

На снимке – прибор Амслера для определения сопротивления на излом пишущих стержней.

Перед уходом я зашел в комнату с демонстрационными стендами продукции фабрики. Эмблема фабрики вызывает какую-то ностальгию. Ведь эти карандаши знакомы каждому из нас с детства.

Фабрика выпускает несколько линий продукции. Профессиональная серия карандашей для художников, декораторов и дизайнеров.

Образцы карандашей, поставляемых правительству РФ. Для оформления карандашей выбран рисунок под цвет стандартных малахитовых настольных приборов работников правительства РФ. Но кроме этого они имеют и другие отличия от обычных карандашей: во-первых их форма выполнена с максимальным учетом эргономики руки взрослого человека, а кроме того в них применяется особый стержень типа «люмограф» для пометок на полях и в ежедневнике, он не размазывается рукой, но хорошо стирается ластиком без повреждения бумаги.

Карандаши для инженерного черчения:

Оригинальная сувенирная продукция фабрики.

Посещение фабрики было очень увлекательным и познавательным. Мне было очень интересно увидеть, сколько оригинальных технологий и труда вкладывается в изготовление казалось бы такого простого предмета как карандаш.

источник

Если вам понравился пост, пожалуйста, поделитесь ими со своими друзьями! 🙂

Как делают карандаши? | Сеть художников

Как и все остальное, наши художественные принадлежности воспринимаются как нечто само собой разумеющееся. Мы одержимы кремовыми цветами краски, следами, которые оставляют наши карандаши, когда мы скользим ими по бумаге, и тем неописуемым чувством, которое мы испытываем, когда в конце все складывается воедино. (Честно говоря, я сейчас немного тороплюсь, просто думая об этих моментах. Если вам тоже нужна минутка, просто возвращайтесь, когда будете готовы.) 🙂

Кстати, вы когда-нибудь считается, как именно появляются предметы искусства? Я подумал, что было бы забавно поделиться с вами следующим отрывком из интересной книги Гая Филда 9. 0005 Начните рисовать: факты, мелочи и развлечения с помощью скромного, но удивительного карандаша. Этот лакомый кусочек объясняет, как делаются карандаши; продолжайте читать, чтобы узнать, как делается графит, и, на случай, если он когда-нибудь появится на вечеринке, узнайте, как называется маленькая металлическая полоска вашего карандаша рядом с ластиком.

0005 Начните рисовать: факты, мелочи и развлечения с помощью скромного, но удивительного карандаша. Этот лакомый кусочек объясняет, как делаются карандаши; продолжайте читать, чтобы узнать, как делается графит, и, на случай, если он когда-нибудь появится на вечеринке, узнайте, как называется маленькая металлическая полоска вашего карандаша рядом с ластиком.

Yours in art,

Cherie

Как делаются карандаши?

Ответ Гая Филда

Иллюстрация того, как делаются карандаши, из книги Гая Филда «Начните рисовать» 1. Когда ладанному кедру (наиболее популярному типу деревьев, используемых в производстве карандашей) исполняется 14 лет, они становятся достаточно зрелыми, чтобы быть вырезать и использовать для карандашей. После того, как деревья были срублены и вырублены, их разрезают на блоки длиной около 19 сантиметров — средней длины карандаша.

2. Этот брусок нарезается на тонкие «планки», которые затем обрабатываются, чтобы сделать древесину сухой и мягкой. Это облегчит затачивание карандашей в будущем.

3. После 60-дневного простоя планки готовы для изготовления карандашей.

4. В каждой планке вырезаны девять параллельных канавок для размещения «свинцового» или графитового стержня.

5. Специальный клей вдавливается в канавки, чтобы удерживать графит на месте.

6. Перед вставкой в планки грифели помещают в печь и нагревают до 980 градусов Цельсия. Интенсивный нагрев делает стержни гладкими и твердыми, что приводит к хорошим кончикам для письма!

7. Графитовые стержни вдавливаются в планку поверх клея.

8. Новая пластина помещается поверх первой пластины, зажав графит посередине. Этот бутерброд нагревается и сильно прессуется, превращая две планки в одно целое.

9. Бутерброд разрезается на отдельные карандаши. Стандартный диаметр карандаша составляет 7 миллиметров.

10. Карандаши окрашены (от пяти до восьми раз!), покрыты лаком, заточены и штампованы.

Смотреть «Основы рисования: смешивание» с Аленом Пикардом:

Еще из

Начать рисовать: факты, Общая информация и Веселье с участием скромного, но удивительного карандаша от Гая ФилдаПросто для удовольствия! Ты знаешь, как называется металлическая штука на конце твоего карандаша? Угадай — ответ внизу этого поста*.

Как делают графит

- Куски графита (мягкий темный минерал) и глины помещаются внутрь огромного вращающегося барабана. Крупные камни внутри барабана измельчают графит и глину в мелкий порошок. Затем добавляется вода, и смесь перемешивается в барабане до трех дней.

- Машина выжимает из смеси всю воду, оставляя после себя серый осадок.

- Огромные колеса перемалывают высушенный шлам в мелкий порошок, а воду смешивают с получением мягкой пасты.

- Паста проталкивается через металлическую трубку и выходит в виде тонких стержней. Стержни нарезаются на кусочки длиной с карандаш, называемые стержнями, и отправляются на ленту конвейера для сушки.

*Металлическая полоска на конце карандаша, удерживающая резиновый ластик на месте, называется «феррул».

Подробное руководство по производственному процессу

Шаг 1. От лесного дерева к готовой древесине

Получение предварительно нарезанных деревянных панелей вместо необработанного древесного материала ускоряет производственный процесс и позволяет сделать производственный поток более эффективным.

Предприятие, специализирующееся на резке древесины, изготавливает из расколотых бревен липы, тополя или кедра небольшие плоские прямоугольники, называемые деревянными панелями.

Фабрика выпекает, химически размягчает, натирает воском и окрашивает планки, чтобы обеспечить качество материалов перед производством. Тогда все ламели будут иметь однородный цвет и гладкую поверхность.

Шаг 2. Резьба по деревянным панелям

Затем с помощью электрической пилы на панелях по отдельности вырезается тонкий канал, по которому будет проходить графитовый стержень.

Все панели помещаются на сборочную линию и проходят под гигантской промышленной пилой, добавляя в древесину пазы, необходимые для будущих ступеней.

Эти канавки измеряются на одинаковом расстоянии друг от друга. Этот шаг, наконец, показывает, что деревянные панели превращаются в карандашную форму.

Шаг 3. Изготовление графитового стержня

Для создания графитового стержня карандаша изготавливается мягкая смесь графита и глины, которая затем затвердевает при температуре 1500°F.

Сердце и сердцевина карандаша — его грифель. В 1795 году Николя-Жак, известный французский ученый, открыл новый способ производства графитового грифеля, с которым мы знакомы сегодня.

В 1795 году Николя-Жак, известный французский ученый, открыл новый способ производства графитового грифеля, с которым мы знакомы сегодня.

Графитовый свинец состоит из графитового порошка и каолиновой глины. Эта каолиновая глина отличается белым цветом и мелкозернистой текстурой. Графитовый порошок смешивают с каолиновой глиной, чтобы сделать ее более стойкой.

Важно отметить, что долговечность грифеля является главным критерием при производстве высококачественных карандашей. При соединении этих двух ингредиентов образуется пастообразная смесь.

На этом этапе оборудование превращает смесь в тонкую, похожую на палочку структуру, которая помещается между канавками, уже прорезанными в деревянных панелях.

Этап 4. Изготовление многослойных планок

На этом этапе производственного процесса половина панелей перерабатывается в другую часть заводского станка, разделяя деревянные панели на две группы. Одна группа станет верхней половиной карандаша, а вторая группа станет нижней половиной.

Несмотря на то, что с этого момента две группы деревянных панелей будут проходить через разные механизмы, в конечном итоге они снова собираются вместе, чтобы завершить процесс сборки карандаша.

Первая группа панелей будет отвечать за удержание графитового стержня в своих канавках. Вторая группа покроет начальную группу заполненных свинцом панелей, создав деревянную оболочку, также известную как основа карандаша.

Шаг 5. Добавление клея

Канавки покрыты эластичным клеем, который будет использоваться для фиксации графитового стержня на месте.

Уникальная формула клея придает ему эластичность. Основным ингредиентом специального клея является поливинилацетат.

Этот специфический ингредиент способствует образованию связи, которая создает и гарантирует длительную фиксацию.

Клей настолько хорошо склеивает две стороны карандаша, что может показаться, что карандаш никогда не состоял из нескольких частей!

Этап 6.

Укладка древесины и свинца

Укладка древесины и свинца Наконец, графит устанавливается в первую группу деревянных панелей; вторая группа размещается непосредственно сверху. Это приводит к тому, что две большие деревянные панели укладываются друг на друга с зажатым между ними графитовым грифелем.

Основа карандаша полностью собрана из трех отдельных частей. Первая деревянная панель проходит через плоскую поверхность сборочной линии, графитовый стержень стратегически выравнивается в вырезанной канавке, и, наконец, сверху укладывается вторая деревянная панель.

На данном этапе производства уложенные друг на друга панели имеют тонкие свинцовые графитовые палочки между канавками.

Шаг 7. Собираем все вместе

Деревянные панели сжимаются вместе с помощью машины с тоннным давлением (1000 кг), чтобы гарантировать, что эластичный клей сформирует две половинки вместе.

Усиление того, что клей покрывает каждый дюйм деревянных канавок, является важной частью процесса. Однако фаза высыхания позволяет клею правильно выполнять свою работу.

Однако фаза высыхания позволяет клею правильно выполнять свою работу.

Панели находятся под давлением и размещаются с помощью механического толкателя на один час, чтобы эластичный клей полностью высох и все оставалось на месте.

Этап 8. Нарезка древесины на отдельные карандаши

Промышленная настольная пила используется для резки деревянных и графитовых плит на отдельные карандаши.

Пила разрезает каждую деревянную панель на отдельные деревянные карандаши. Их шлифуют наждачной бумагой, чтобы придать открытой древесине ощущение гладкости.

Этап 9. Контроль качества

Работник проверяет карандаш из каждой партии, чтобы убедиться в его качестве, проводя тесты на грифель и заточку.

Контроль качества является самой практической частью подтверждения того, что каждый шаг в процессе прошел гладко и продолжает работать в соответствии с планом.

В фабричном цеху назначенное количество специалистов всегда постоянно проверяет и тестирует партии карандашей, недавно произведенных на этом оборудовании.

Шаг 10. Последние штрихи

Окончательные детали добавляются путем добавления слоя лака, металлического колпачка и резинового ластика. При необходимости любые изображения или текст будут напечатаны на основании карандаша. Наиболее распространенный способ нанесения индивидуального логотипа на карандаш — трафаретная печать или гравировка.

Клиенты просят некоторых карандашей наносить на основание карандаша специальные элементы, такие как логотипы, изображения и даже сообщения.

Последним штрихом в завершении карандаша является металлический колпачок, называемый наконечником. Наконечник готового к использованию продукта дает место на кончике, чтобы добавить прикрепленный ластик.

Шаг 11. Карандаши упакованы и готовы к отправке

После тщательного производственного процесса партии карандашей готовы! После того, как все карандаши аккуратно упакованы с помощью оборудования и квалифицированных рабочих, они готовы к официальной отправке покупателю.